Новая технология переработки гранитных отходов в гранитную плитку

С развитием каменной промышленности, камнеобрабатывающие предприятия, оставшиеся каменные отходы (отходы и лом) все больше и больше, особенно после распиловки камня порошок производится, в то время как принимать водной обработки и два осадка, отходы накапливаются, дни и месяцы умножается, порошок, долгое время не только занимает землю, но и вызвать серьезное загрязнение окружающей среды в настоящее время, как долгосрочные проблемы, ограничивающие развитие предприятий.

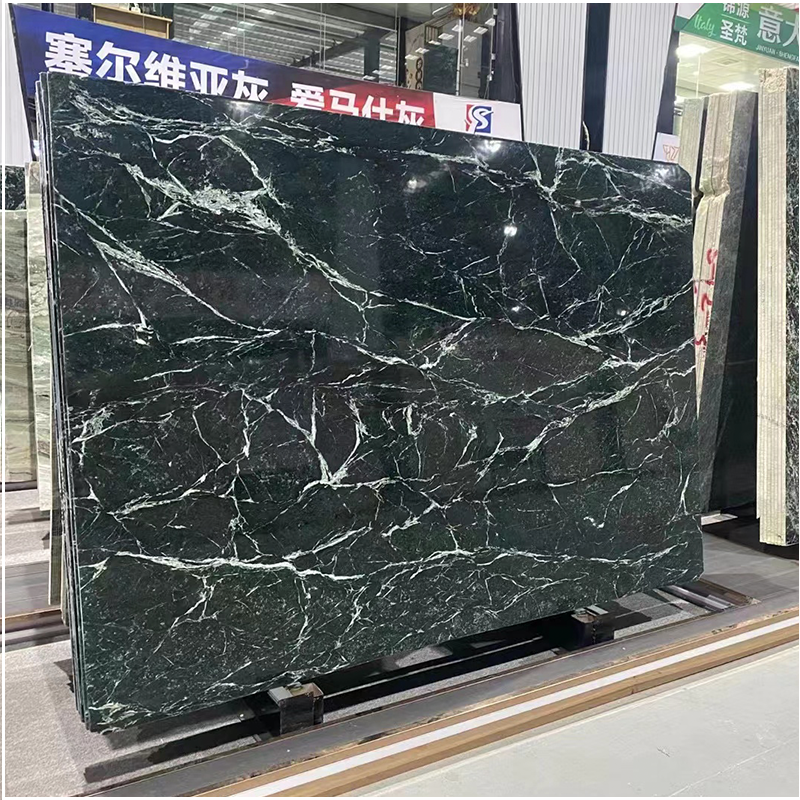

Хотя китайская каменная промышленность по утилизации каменных отходов существует не так давно, но китайские камнерезы разработали различные методы использования каменных отходов и порошка. Это передовая технология изготовления синтетических гранитных плит с использованием натурального гранита и каменных отходов.

Неоднократно для обработки натурального гранита напольные и настенные отделочные материалы и камень надгробия. А в гранитных карьерах и на перерабатывающих заводах ежедневно выбрасывается большое количество гранитных и каменных отходов из-за отсутствия эффективного использования, что приводит к нерациональному использованию ресурсов.

Отходы натурального гранитного камня, сборные гранитные ингредиенты

1, отходы гранитного камня

Для использования гранитные отходы должны быть измельчены до определенного размера зерна. После дробления частицы были собраны в соответствии со следующим размером частиц: 1,2 мм частицы размером 25%~30%, 2,5 мм частицы размером 25%~30%, 5 мм частицы размером 20%~30%, и 25%~50% частицы размером 10 мм. В составе должно быть не менее частиц трех вышеуказанных размеров.

2, гидравлическое связующее устройство

Гидравличность цементного материала является своего рода неорганического агента отверждения, лучшие характеристики гидратации с использованием высокой прочностью, хорошей долговечностью, может быть эффективно отвержден гранита частицы шлака, гидратации смесь может производить плотные. В частности, если производство сборных гранитных блоков пола, не только требует использования цементных материалов с погодной устойчивостью, кислотой и щелочью, износостойкостью, и его твердость должна соответствовать дробленому граниту. Из-за различной твердости алмазного абразивного шлифования, из-за различий в шероховатости его поверхности, что приводит к неравномерному эффекту отражения света, после шлифования блеска, также вызывает износ частиц поверхности цементных материалов с неровными частями. Для того чтобы получить такой же цвет, как у натурального гранита, в цементный материал может быть добавлено определенное количество красящего вещества. Короче говоря, цементные материалы выбираются в соответствии со следующими условиями: при комнатной температуре отверждения, высокая прочность, прочность на сжатие составляет 70,0 ~ 10,0 МПа, прочность на изгиб достигает 9,МПа; хорошая морозостойкость; хорошая износостойкость; эрозия подвергается воздействию различных химических веществ, показал хорошую прочность и долгосрочную стабильность. Весовое соотношение гидравлического цементирующего материала и гранитных частиц составляет 1:2~3.

Производственный процесс два, природный гранит камень отходов синтетических сборных гранитных плит

В размере вертикальной формы для заливки, в соответствии с требуемой конфигурацией размера двух частей пластины из нержавеющей стали была разделена на 3 слоя, сборные гранитные поверхностные слои, содержащие смесь отходов бетона гранитных частиц, сформированных в среднем слое заливки в новой заливочной смеси без гранитных частиц формирования двух слоев, сформированных в нижней части литья затем, из двух перегородок между сухой формовки, воды отверждения, распалубки, алмазного режущего инструмента путем формирования блоков центрального офиса, а затем шлифовальный ящик формы также могут быть расположены несколько одного размера, в форме соответственно с двумя перегородками 3 слоя, которые могут производить более одноразовые сборные гранитные камни.

Три примера производства сборных гранитных плит из отходов натурального гранитного камня

Пример 1

1, смесь

Гидравлическое вяжущее устройство 600 кг

Вода для смешивания 1101

Щебень гранитный 1800 кг

, 2 куска гранита соотношение%

Размер 5 мм 50

Размер 2,5 мм 25

Размер 1,2 мм 25

Сырье в миксере, смешивание 2 мин, добавление воды и 1% легкого агента (в весовом количестве воды), перемешивание 4 мин, смешивание в смесь, однородная литьевая форма, с вибротрамбованием, затем добавление воды, отверждение 14d, зачистка, полировка, измерение прочности на сжатие, блеска и твердости.

Пример 2

1, смесь

Гидравлическое связующее 800 кг

Вода для смешивания 1291

Щебень гранитный 1600 кг

2, со щебнем из гранита Belgium%

Размер 1,2 мм 25

Размер 2,5 мм 25

Размер 5,0 мм 25

Размер 10 мм 25

Сырье в блендере смешивается 2мин, добавляется вода и пеногаситель 0,1% (по весу цементных материалов.) перемешивается 4мин, смешивается в смесь, литьевая форма, используется вибротрамбование, консервация водой 14д, зачистка, полировка и затем измерение прочности на сжатие, блеска и твердости.

, заканчивая четырьмя

Из частиц отходов и воды гидравлические цементные материалы, смешанные литьем с различным размером частиц натурального гранитного камня, могут производить блеск, твердость, прочность и внешний вид между приблизительными натуральными гранитными сборными синтетическими гранитными плитами. Полезная модель не только эффективно использует отходы природного гранита и камня, но и снижает стоимость производства синтетического гранита.