Marmorproduktion

Natürlich Marmor ist meist das Ergebnis der Metamorphose von Kalkstein unter hohen Temperaturen und hohem Druck. Obwohl wir Marmor nicht direkt in einer künstlichen Umgebung herstellen können, können wir natürlichen Marmor abbauen, verarbeiten und zu nützlichen Bau- und Dekorationsmaterialien verarbeiten.

Marmorabbau

Bergwerksexploration

Die Suche nach hochwertigen Lagerstätten ist der erste Schritt im Prozess der Marmorproduktion. Um die Lage, die Qualität und die Reserven der Lagerstätten zu bestimmen, setzen Geologen auf Exploration.

Geologische Untersuchung: Lokalisierung und Erkundung von Marmorvorkommen mithilfe geologischer Explorationsmethoden (einschließlich seismischer Untersuchungen, Bohrungen und geologischer Kartierungen).

Probenanalyse Sammeln Sie Gesteinsproben und bewerten Sie die Qualität und Lebensfähigkeit des Marmors durch chemische und physikalische Untersuchungen.

Bergbau

Der Marmorabbau beginnt nach der Erschließung der Lagerstätte.

Der Marmor wird durch Sprengen und Schneiden mit geeigneten Geräten von der Lagerstätte getrennt. Kettensägen und Diamantseilsägen sind zwei häufig verwendete Schneidewerkzeuge.

Gesteinsabtrennung: Große Gesteinsbrocken werden mit Hebezeugen aus dem Berg gehoben und zur Aufbereitungsanlage transportiert.

Vorläufige Bearbeitung von Marmor

Verarbeitung Rauhigkeit

Große Rohsteinstücke werden zunächst in kleinere Platten oder Blöcke zerlegt.

Schneiden: Große Rohsteinblöcke werden mit großen Steinsägen in Blöcke oder Platten regelmäßiger Größe geschnitten.

Grobschleifen: Um Unregelmäßigkeiten und Fehler in der Oberfläche zu beseitigen, werden die geschnittenen Marmorplatten zunächst grob geschliffen.

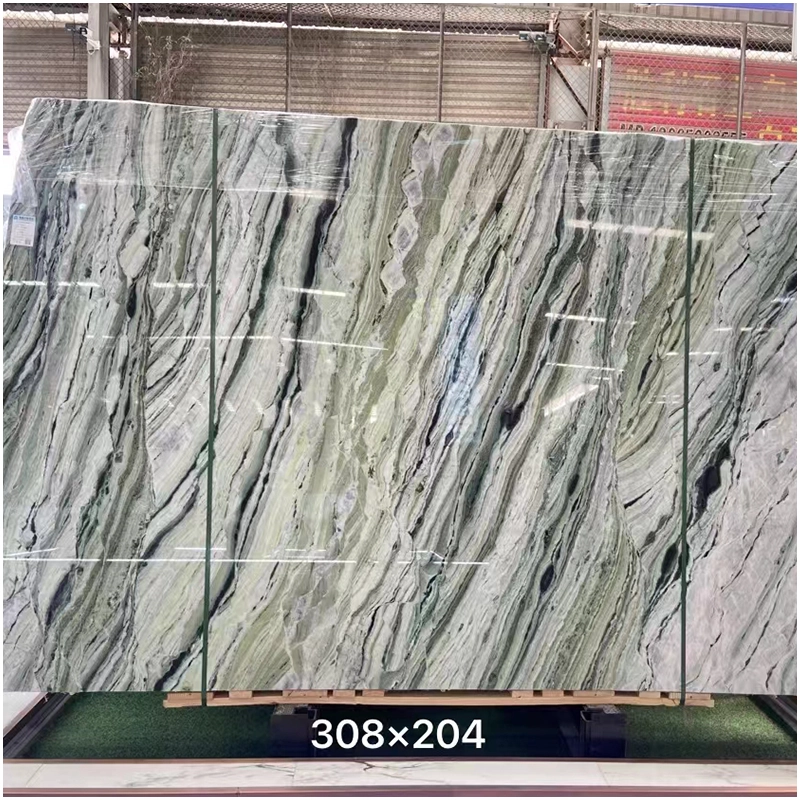

Sortieren und Ablegen

Der Marmor wird nach Farbe, Beschaffenheit und Qualität sortiert und anschließend kühl und trocken gelagert, bis er weiterverarbeitet werden kann.

Sortierung des Marmors: Um die Einheitlichkeit innerhalb einer Warenpartie zu gewährleisten, wird der Marmor nach Farbe, Textur und Qualität sortiert.

Um Verunreinigungen und Schäden zu vermeiden, lagern Sie sortierte Marmorplatten und -blöcke in einem trockenen, gut belüfteten Raum.

Marmorveredelung

Feinschneiden

Grob geschnittene Marmorplatten werden fein zugeschnitten, um die endgültige Größe und Form zu erreichen.

Schneidetechnik: Für den Feinzuschnitt von Marmor werden hochpräzise Schneidgeräte wie Laser- oder Wasserstrahlschneidmaschinen eingesetzt.

Kontrolle der Abmessungen: Stellen Sie sicher, dass die geschnittenen Marmorplatten maßhaltig sind und den Entwurfsspezifikationen entsprechen.

Polieren beibehalten

Präzisionsgeschliffene Marmorplatten müssen wiederholt poliert werden, um den Glanz und die Struktur der Oberfläche zu verbessern.

Polieren: Verwenden Sie eine Poliermaschine, um die Marmoroberfläche mehrmals vom Grobschliff bis zum Feinschliff zu polieren, damit sie allmählich glatt wird.

Um einen Spiegeleffekt zu erzielen, wird der Marmor mit einer Poliermaschine und einer Polierflüssigkeit poliert.

Kantenbehandlung

Die Kanten des Marmors werden entsprechend den Designvorgaben behandelt, um seine Schönheit und Sicherheit zu verbessern.

Um scharfe Ecken zu vermeiden, werden die Kanten von Marmorplatten abgeschrägt.

Verzierung der Kanten: Die Kanten werden durch Schnitzen, Pinseln usw. entsprechend den Designstandards verziert.

Endbearbeitung der Marmoroberfläche

Behandlung mit Glasur

Um die Korrosionsbeständigkeit, Wasserdichtigkeit und Fleckenbeständigkeit von Marmor zu verbessern, muss die Marmoroberfläche glasiert werden.

Makellose Oberfläche Vergewissern Sie sich, dass die Marmoroberfläche vor dem Glasieren trocken und sauber ist.

Glasurversiegelung auftragen: Mit einem Pinsel oder einer Spritzpistole gleichmäßig auf die Marmoroberfläche auftragen und vor dem Auftragen trocknen lassen.

Anti-Rutsch-Behandlung

In Bereichen, in denen Rutschfestigkeit erforderlich ist, wie z. B. in Küchen und Badezimmern, kann die Marmoroberfläche mit einer Anti-Rutsch-Behandlung versehen werden.

Um die Reibung zu erhöhen, wird mit Hilfe der Sandstrahltechnik eine feine konkave und konvexe Struktur auf der Marmoroberfläche erzeugt.

Um die Rutschfestigkeit von Marmor zu verbessern, kann Marmor mit einer rutschhemmenden Beschichtung versehen werden.

Qualitätskontrolle und Verpackung von Marmorprodukten

Qualitätskontrolle

Marmorprodukte müssen strenge Qualitätskontrollen durchlaufen, bevor sie das Werk verlassen können, um sicherzustellen, dass sie den Spezifikationen und den Kundenanforderungen entsprechen.

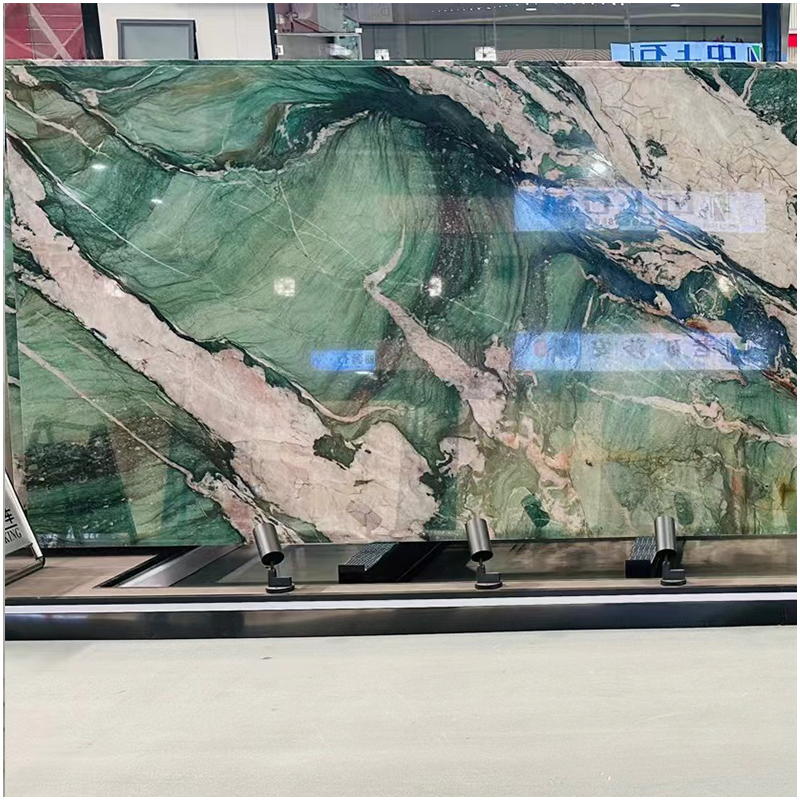

Inspektion des Aussehens Prüfen Sie die Marmoroberfläche auf Fehler, Farbveränderungen und Glanz sowie auf Farbe, Textur und Glanz.

Messung der Größe Verwenden Sie Messgeräte, um die Größe und Form der Murmel zu überprüfen, um sicherzustellen, dass sie korrekt sind.

Prüfung der physikalischen Eigenschaften: Um sicherzustellen, dass sie die Anforderungen erfüllen, werden physikalische Eigenschaften wie Druckfestigkeit, Verschleißfestigkeit und Härte geprüft.

Verpackung und Versand

Nachdem die Marmorwaren geprüft und qualifiziert wurden, werden sie verpackt und sicher an die Kunden versandt.

Verpackungsmaterial Um zu verhindern, dass der Marmor während des Transports beschädigt wird, verwenden Sie besonders schützendes Verpackungsmaterial wie Schaumstoffpolster, Kunststofffolien und Holzkisten.

Kennzeichnung Bringen Sie auf der Verpackung Kennzeichnungsschilder an, auf denen das Modell, die Eigenschaften und die Sicherheitshinweise angegeben sind.

Transportverfahren: Um sicherzustellen, dass die Murmel sicher an ihrem Bestimmungsort ankommt, wählen Sie die geeignete Transportart, z. B. Lkw, Container oder Seetransport.

In Kürze

Marmor wird in einem sorgfältigen und aufwendigen Verfahren hergestellt. Jeder Schritt, vom Abbau über die Feinbearbeitung bis hin zur Oberflächenbehandlung und Qualitätsprüfung, erfordert eine genaue Überwachung und sorgfältige Ausführung. Hochwertige Marmorwaren können durch wissenschaftliche Methoden und strenge Qualitätsmanagementanforderungen hergestellt werden und werden in großem Umfang im Bauwesen, in der Dekoration, in der Möbelindustrie und in anderen Bereichen verwendet.